4. Gestión de inventarios o stocks

La gestión de stocks trata de determinar la cantidad de existencias que se han de tener en el almacén y el número de pedidos que es necesario realizar para cubrir las necesidades de la empresa.

Si las existencias no se gestionan correctamente puede suceder:

– Que se pierdan o deterioren.

– Que no se conozca su número, valoración o ubicación.

– Que no se realice un pedido a tiempo, lo que supondrá que se agoten las existencias y no se pueda atender a los pedidos de los clientes.

– Que la cantidad solicitada no sea adecuada, con el consiguiente aumento de los costes de almacenamiento, si se compra de más, o de repetir pedidos, si se compra de menos.

Para solucionar los problemas que ocasiona el mantenimiento de las existencias la gestión de stocks debe dar respuesta a las siguientes cuestiones:

– Qué nivel o cantidad de existencias hay que mantener.

– Cuándo, en qué momento hay que realizar el pedido para reaprovisionar.

– Cuánto, qué cantidades es necesario aprovisionar.

Para llevar a cabo esta tarea hay distintos métodos como el método ABC, el modelo de Wilson, el modelo just in time, etc. En cualquier caso, la aplicación de las nuevas tecnologías y de programas de gestión de inventarios ha facilitado mucho a las empresas todo este trabajo.

A. CLASIFICACIÓN DE LOS COSTES DE LAS EXISTENCIAS

Los costes de gestión de las existencias se pueden clasificar en tres grupos:

- Costes de pedido. Son los costes generados por la realización de pedidos: los costes administrativos de gestionar y realizar los pedidos a los proveedores.

- Costes de adquisición. Es el precio del producto que compramos al proveedor.

- Costes de mantenimiento de inventarios. Son los costes que tiene la empresa por mantener un volumen de existencias concreto en sus almacenes. Estos costes pueden ser:

- Administrativos. Costes del personal administrativo y del sistema de gestión y de administración.

- Operativos. Costes del personal del almacén, de los equipos de manipulación y seguros de las existencias contra riesgos diversos.

- De espacio físico. Costes de alquiler de locales, amortizaciones, impuestos, seguros del edificio, calefacción, ventilación, equipos frigoríficos, etc.

- Económicos. Costes de obsolescencia y depreciación de existencias.

- Financieros. Coste de los intereses pagados por la financiación de los capitales invertidos en mantener las existencias. En el caso de que la financiación del stock sea propia, la empresa incurre en un coste de oportunidad.

- Costes de ruptura de stock. Son los costes que tiene la empresa cuando se queda sin existencias, es decir, cuando no puede hacer frente al pedido de un cliente por falta de producto, o cuando no puede producir por falta de materias primas o de otras existencias necesarias para la producción.

B. ADMINISTRACIÓN DE INVENTARIOS

Para conseguir una gestión de aprovisionamiento óptima, es muy importante fijar qué quiere determinar este sistema de gestión, qué pedidos se han de realizar para mantener un nivel de stocks óptimo, en qué momento y con qué sistema de gestión y planificación.

Para estudiar los elementos que caracterizan la administración de inventarios hay que considerar los siguientes indicadores:

- Stock máximo. La cantidad mayor de existencias de un material que se puede mantener en el almacén, en relación con los abundantes costes de almacén que se debe soportar.

- Stock mínimo o de seguridad. La cantidad menor de existencias de un material que se puede mantener en el almacén bajo la cual el riesgo de ruptura de stocks es muy alto.

- Punto de pedido. Nivel de existencias en el cual se ha de realizar el pedido para reaprovisionar el almacén. Cuando se realiza el pedido se ha de tener en cuenta el tiempo que el proveedor tarda en servirlo, para no quedar por debajo del stock de seguridad.

La gestión de inventarios debe adoptar criterios concretos para determinar cuál es el stock máximo y el stock de seguridad, ya que normalmente resulta muy complejo fijar los niveles de stock óptimo. Con los datos disponibles se puede determinar el punto de pedido, que es útil para determinar cuándo se ha de realizar un pedido al proveedor o una orden de fabricación al departamento de producción.

C. MODELO DE PEDIDO ÓPTIMO O MODELO DE WILSON

El modelo de Wilson tiene como objetivo determinar el volumen o la cantidad de pedido que se quiere realizar, de tal manera que optimice el sistema de gestión de inventarios.

Este modelo es aplicable siempre que:

• La empresa se aprovisione por lotes de producto (comprados a los proveedores o fabricados por el departamento de producción) de cantidad constante, que se ha de determinar.

• La demanda del producto (cantidades totales que se compran al proveedor o que se fabrican en producción) sea constante y conocida a lo largo de todo el periodo de gestión.

• El precio del producto y el plazo de aprovisionamiento sean constantes y conocidos.

La representación gráfica del modelo de pedido óptimo es la siguiente:

Cuando el nivel de existencias baja hasta el punto de pedido, se gestiona un nuevo pedido. El tiempo que transcurre entre la emisión del pedido y la recepción física del material es el plazo de aprovisionamiento, es decir, el tiempo que tarda el proveedor en entregar el material (parámetro que es fijo y conocido). Mientras la empresa espera a que se le entregue el pedido, el nivel de existencias baja (sin llegar a ser más bajo que el stock de seguridad) hasta que lo recibe.

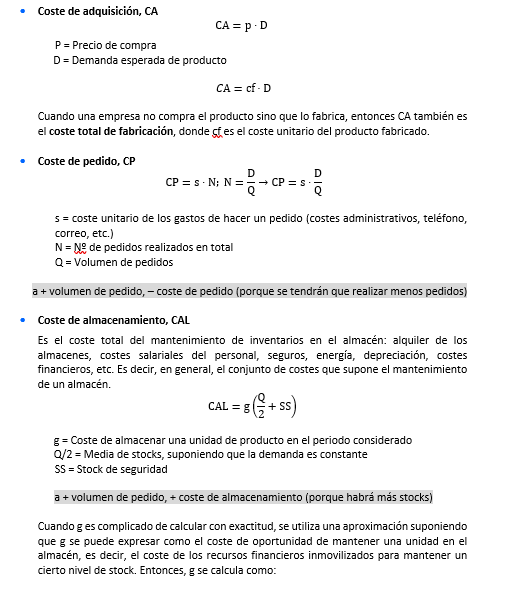

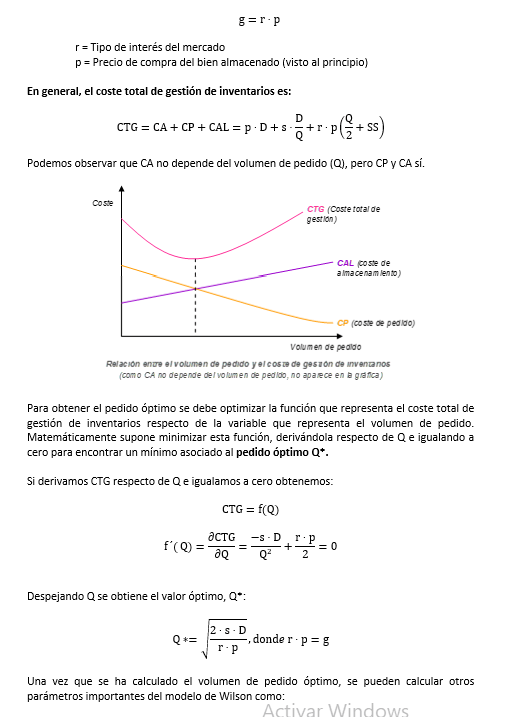

El coste de gestión está formado por los siguientes elementos: